随着国内汽车工业的蓬勃发展,国家和制冷行业对汽车空调的两个冷凝器和蒸发器的年泄漏量都有严格的要求。传统的进水检测方法精度低、错误率高,已经不能满足现代汽车空调检测标准的要求。氦质谱检漏法具有检漏精度高、误判率低、清洁环保等优点,日益受到业界的广泛关注和认可,并有逐步取代水检的趋势。北京中科科学仪器有限公司是国内从事氦质谱仪研发和生产的厂家。为适应现代汽车空调的检测要求,自主研发生产了真空用氦检漏回收系统 腔室,这是国内众多厂家广泛采用的两种设备。本文简要介绍了该系统的设计原理及其在汽车空调中的应用。

- 水检测和氦检测两种检漏方法分析

目前有两种检漏方法:水检和氦检。国内两种空调的检漏方法主要有:下面将对两种检漏方法的优缺点进行分析。

1.1 传统气泡法检测分析

气泡检漏是一种粗略的检漏方法,检测精度要求不高。是将干燥的压缩空气或氮气在一定压力下充入被测工件,然后放入水中,观察被测工件是否有气泡逸出。如果有气泡,说明漏水,并指出漏水位置。一般只需要判断被测工件是否渗漏,而不需要量化。但这并不意味着气泡检漏不能量化。在某些情况下,气泡泄漏检测也可以是定量的。检测气泡的泄漏率与气泡直径、气泡形成率和充气类型有关。

因此,对于两台空调的检漏,水检法的灵敏度较低。受人为因素的影响,遗漏率和误判率会显着增加。另外,工件经水检后,外表面有水,需进行烘干处理。这会消耗更多的电力和劳动力。但是,水检测法也具有操作简单直观的优点,可以找到漏水点的位置。

1.2 氦质谱检漏方法分析

氦质谱检漏是以氦气为探查气体,对各种需要密封的容器进行泄漏快速定位和定量检测的理想方法。

氦质谱检漏法的优点:氦气是惰性气体,对大气无污染,使用安全;氦原子质量小,粘性低,容易穿透可能发生的泄漏。大气中的氦气含量很少(5ppm),不易受到干扰。氦质谱检漏仪灵敏度高、速度快、适用范围广。

目前,我国生产的氦质谱检漏仪最低检出率可达5.0×10-13 Pa·m3/s。目前,真空度 腔室法在国内外广泛用于二台空调的检漏。

二、汽车空调两台机组检测要求

2.1 两台空调实际工作情况

一、两种空调的工作介质;汽车空调采用氟利昂或碳氢化合物作为制冷剂,目前汽车空调制冷剂比较流行的是R134a。

2、压力范围:两种不同规格的空调最大工作范围为2.0~3.5MPa,正常工作压力为0.8~2.0MPa。注:特殊情况除外。

3、气密性要求:二单元产品以一定压力充注R134a制冷剂,泄漏量小于2g/年。

4、耐压要求:将产品加压至试验压力,保压一段时间,减压至常压。经检查无渗漏或异常变形。

2.2 两台空调氦检漏的基本要求

1、耐压试验要求:一般在进行氦气检漏前,两台设备将充入一定压力(一般不超过3.5MPa)的高纯氮气或干燥压缩空气,对工件进行耐压测试。如果没有明显变形和大量泄漏,将进行氦气检测过程。

2、氦气检测精度要求:由于不同厂家对产品的检测要求不同,一般按照行业标准或略高于行业标准。 “双检测器”的检测标准一般不会超过1g/年。

3、检测节拍要求:据调查,这两种设备一般厂家的年产量在10万只以上。要实现所有产品的氦气检测,氦气检测节拍越快越好。中科科美生产的氦气检测系统,每台冷凝器40秒,每台蒸发器20秒的检漏节拍;

4、氦气回收要求:氦气检漏系统使用氦气作为示踪气体。由于氦气价格昂贵,如果直接排放,势必导致检测成本大幅增加。因此,大多数制造商要求氦气是可回收的,即循环利用。氦气检测系统,氦气回收率可达95%以上。

三、真空室氦检漏回收系统工作原理及组成

3.1 的基本原理 真空室氦检漏及回收系统

采用背压法检测被测工件泄漏率,氦气循环使用。首先,将被检工件放入真空室内,充入一定压力的氮气,进行耐压试验。通过保压判断压降,判断是否有大漏气;然后将被测工件抽真空并充入一定压力的氦气。真空室与检漏仪的检漏口相连。如果被测工件发生泄漏,泄漏到真空室内的氦气可以通过检漏仪测量出来。与被测工件相连的是充气回收装置,实现检漏前后的充氦回收。

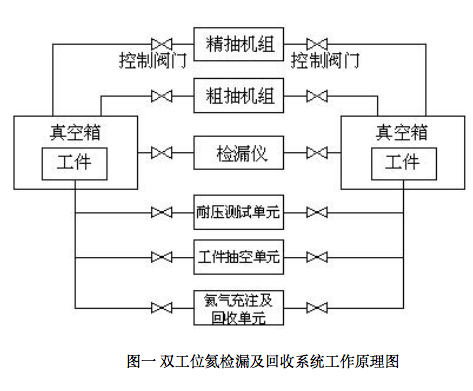

以满足工业现场检测的快节奏,充分利用资源,节约设备制造成本。系统采用双站设计。系统示意图如图1所示,两站共用一套粗抽单元、精抽单元、检漏仪、耐压试验单元、工件抽空单元、充氦回收单元。两个站可以交替执行不同的工艺流程。例如,当一个工位正在检漏时,另一个工位可以执行疏散、检漏等步骤。根据这一原理,我们设计了双工位氦气检漏系统。

3.2双站式氦检漏系统组成

(1)粗抽机组:一般采用旋片泵或滑阀泵进行粗抽,获得一个大气压至千帕的真空度,为后续的精抽做准备。

(2)精抽机组:一般采用罗茨泵作为精抽真空,以获得检漏所需的真空度,一般为5Pa左右

检漏仪:是检漏系统的核心部件。检漏仪在进行检漏时,给出工件的泄漏量,判断工件是否合格,并输出控制信号。

耐压测试单元:通过向工件充入高压气体来测试工件的耐压性能。另一方面,通过平衡和保压过程,有传感器感知压差,控制系统通过计算分析判断是否有大泄漏。

工件抽真空装置:在氦气循环过程中,为保证氦气的纯度,将工件内的空气抽出后再充氦气。

充氦回收装置:充氦过程为:待测工件抽真空后,打开V1,待工件充氦气至规定压力后,关闭V1。检漏后,V2打开,工件内的氦气自动流入回收罐。然后V2关闭,V3打开,工件中残留的氦气被机械泵抽出,送入回收罐。同时,主压缩机将回收罐中的氦气压缩至储气罐。由于在试验过程中氦气会流失,当储气罐内的压力低于规定值时,需要打开V6补充氦气,以保持储气罐内足够的压力和氦气浓度。

四、真空罐氦检漏及回收系统设计关键技术

(1)首先要保证箱体在抽真空过程中不会发生非弹性变形,导致箱体开裂。其次,为保证良好的气密性,真空室一般采用焊接成型。按真空系统要求,焊缝无气孔和接触痕,表面光滑。焊接后,对焊缝表面进行抛光,最后与箱板一起抛光。这样处理后的腔体内表面光洁,表面气体较少。三、真空室门开闭自如,不会刮伤箱体密封圈。为提高箱体密封圈的使用寿命,设计时应尽量使密封圈承受垂直于箱体法兰面方向的力,尽量避免斜向受力。

(2)真空管路设计:在真空管路设计中,首先考虑管路导流应与真空泵抽速相匹配,避免马拉小车现象。

- 检漏系统的设计:首先,系统应具备检测大、中、微量泄漏的功能。一旦系统发生大泄漏,应立即停止检漏并报警,防止发生大泄漏后继续进行氦气检测过程,造成系统内大量积累氦气而无法排除,这也是俗称“氦中毒”。其次,在发生较大泄漏时,应采取氦气清洗措施,最大程度地去除氦气本底。

氦气充注及回收设计:一是确保安全。由于涉及高压气体,储气罐必须安装安全阀和适时的压力检测装置,以确保压力容器的安全。其次,压力管路必须密封好,防止充气和回收时空气混入系统,造成氦气纯度下降。第三,需要有氦气浓度检测装置,确保在氦气压力和纯度达不到要求时加入新鲜氦气。四、设有滤油器,防止氦气增压泵和真空泵中的油气进入储气罐污染系统。

五、真空室氦检漏系统在两反应堆检漏中的经验

5.1 实际产品泄漏率报警阈值设置

在测试两款空调时,产品报废点的设置非常重要。如果指标要求过高,会导致大量产品不合格。如果指标太低,产品质量就得不到保证。正确判断产品的报警点需要以下步骤:

(1)将制冷剂泄漏率换算成气体泄漏率

气体通常用于替代制冷剂,用于两台空调的泄漏检测。因此,需要对液体泄漏率和气体泄漏率进行等效换算。

2.

首先将制冷剂液体泄漏率换算成气体泄漏率:

3.确定系统的分流系数

在实际检漏过程中,由于辅助泵等因素的影响,并不是所有的氦气都进入氦气检漏仪,因此存在一定程度的氦气分流。也就是说,检漏仪所指示的泄漏率并不是工件的实际泄漏率。要确定系统的分流系数,请执行以下步骤。

将仪器调整到最佳工作状态,在真空箱中放置一个已知漏率(Q1)的标准漏孔,打开系统,观察检漏仪指示的漏率(Q2),然后系统分流Q3= Q1/Q2。

(4)确定系统的报警点

工件的报警点可根据本节(2)得到的等效氦气泄漏率和(3)得到的系统分流系数确定:

Q= QHe/Q3。

5.2 氦检漏系统的校准

氦气检漏系统使用一段时间后,检漏仪可能会因环境等因素出现漂移。因此,系统需要定期校准。系统校准分为内部校准和外部校准。

(1)内部校准

内部校准是指检漏仪本身的校准。要执行内部校准,请准备一个具有已知泄漏率的标准漏孔来校准检漏仪。由于各类检漏仪的校准方法不同,本文限于篇幅不再详述。值得一提的是,一些检漏仪具有内置的标准泄漏。内置标准漏孔的泄漏率在使用一段时间后会下降。因此,需要找专门的计量单位对内置泄漏进行校准,一般每年校准一次。

(2)外部校准

外部校准是指对整个检漏系统进行校准。系统使用一段时间后,系统的分流系数可能会发生变化。因此,需要定期用标准漏孔校准系统,以确定分流比是否发生变化。如果发生变化,需要适当调整系统的报警点。

5.3其他注意事项

- 一些用户在使用氦气检漏系统时,希望每个箱体一次检测多个工件,以提高检测效率。这样做存在潜在风险。首先,可能存在累积效应,即多个工件的累积泄漏率可能超过报警点,而实际单个工件在允许范围内是合格的。二是一旦不合格,需要单次复检,耗费工时。每箱一次检测多个工件的依据是工件合格率90%以上,工件质量好。

(2)由于氦检漏系统是一种精密检测仪器,对使用环境要求比较高。首先,工件应清洁干燥。其次,环境温度和湿度不宜过高。

(3)为保证系统的使用寿命和稳定运行,系统需要定期维护。例如更换泵油、清洗管路、更换附件等,如果不符合条件,则必须请厂家技术人员进行定期维护。